- Система видеонаблюдения

- Системы автоматизации конвейерного транспорта

- Системы автоматизации, сигнализации и связи шахтных подъемных установок

- Системы голосовой связи

- Системы контроля и прогноза газодинамических явлений (ГДЯ)

- Системы контроля параметров шахтной/рудничной атмосферы

- Системы оповещения и определения местоположения персонала и транспорта

- Системы передачи информации

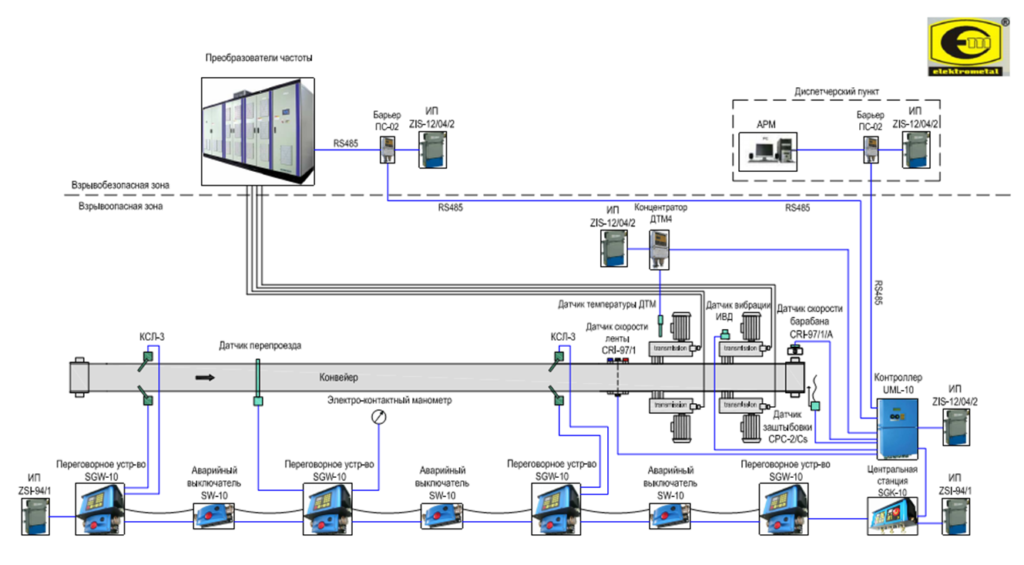

Система автоматизации конвейерного транспорта ELSAP

Общая информация

Искробезопасная система автоматизации технологических процессов типа ELSAP предназначена для автоматического непрерывного контроля параметров состояния промышленных и горно-технологических объектов (ГТО), в том числе состояния основного и вспомогательного технологического оборудования, осуществления местного и централизованного диспетчерского ручного, автоматизированного и автоматического управления, обмена информации с диспетчерским пунктом, ее обработки, отображения и хранения.

Благодаря гибкой конфигурации системы, она нашла применение в управлении ленточными и скребковыми конвейерами, перегружателями, дробилками, канатно-кресельными дорогами, а также насосными агрегатами.

Область применения системы - это подземные выработки шахт и рудников, в том числе опасные по газу и (или) пыли, согласно маркировке взрывозащиты и требованиям отраслевых Правил безопасности.

Функционал конкретного исполнения системы обусловлен решаемой ею задачей.

Ниже приведен пример построения автоматизированной системы управления и контроля работы стационарных и полустационарных разветвленных и неразветвленных конвейерных линий, состоящих из ленточных и скребковых конвейеров на базе системы ELSAP.

Система предназначена для оперативного контроля и управления конвейерными линиями, в трех режимах:

- ручном, при этом управление технологическим оборудованием осуществляется с местного шкафа КИПиА с помощью кнопок, переключателей и т.д.;

- дистанционном, при этом осуществляется ручное управление с компьютера диспетчера с помощью видеоклавиш, видеопереключателей, задатчиков;

- автоматическом, при этом управление производится по заданному в программе алгоритму контроллера, без вмешательства диспетчера.

Система выполняет следующие функции:

- измерение технологических параметров конвейерных линий:

- давления воды в трубопроводах системы орошения, МПа (кгс/см2);

- давления воды в противопожарном ставе, МПа (кгс/см2);

- скорости движения ленты конвейеров, м/сек;

- температуры статоров двигателей (4 шт), подшипников двигателей (8 шт) и подшипников редукторов (8 шт) №1…№4 (0…120°С);

- объемной доли оксида углерода над конвейерными линиями, млн-1;

- концентрации метана над конвейерными линиями, % об.

- контроль технологических параметров конвейерных линий:

- отклонения ленты;

- разрыва ленты;

- скорости движения ленты (или натяжного барабана);

- температуры подшипников редукторов и двигателей;

- уровня вибрации на редукторах;

- завала мест перегрузки(заштыбовки);

- состояния кабель-троссовых выключателей с определением номера поста;

- ранних признаков возгораний (концентрация СО в воздухе над конвейерным маршрутом);

- наличия персонала на ленте.

- контроль состояния технологического оборудования:

- вводных и межсекционных ячеек и ячеек для включения привода;

- состояния следующего по ходу движения потока элемента ПТС;

- состояния пускателей приводных двигателей;

- состояния переключателей МЕСТ/ДИСТ/РЕМ на местных пультах управления конвейерами;

- ограждения.

- визуализация технологического процесса на автоматизированном рабочем месте (АРМ) горного диспетчера с отображением информации о технологических параметрах в цифровом и графическом виде.

- управление в ручном, дистанционном и автоматическом режимах следующим оборудованием конвейерных линий:

- вводными и межсекционными ячейками;

- сигнализирующими устройствами;

- основными приводами элементов ПТС, в том числе многодвигательными приводами;

- вспомогательными приводами элементов ПТС (натяжной станцией).

- противоаварийное управление конвейерной линией:

- оперативный останов с пульта управления в направлении, соответствующему грузопотоку;

- экстренный останов с произвольного места вдоль трасы;

- аварийный автоматический останов при возникновении контролируемых неисправностей, перегруза электродвигателя, коротких замыканий или обрыва цепей управления и контроля.

- сигнализация и громкоговорящая связь (при использовании системы громкоговорящей связи UGS):

- подачу звукового предупредительного сигнала вдоль конвейерной линии перед её запуском;

- подачу звукового предупредительного сигнала при экстренных и аварийных отключениях конвейерной линии;

- звуковая и светоцветовая предупредительная и аварийная сигнализация о выходе технологических параметров за предельно допустимые значения на местном и центральном диспетчерском пункте управления.

- ведение суточных и формирование архивных протоколов аварийных сообщений с указанием даты, времени и характера аварийной ситуации на автоматизированном рабочем месте (АРМ) горного диспетчера;

- ведение суточных и формирование архивных протоколов (в виде текстовых файлов) о значениях технологических параметров и работе технологического оборудования;

- хранение на HDD компьютера текущих, суточных и исторических протоколов, их просмотр и печать.

Система может быть интегрирована в состав автоматизированной системы оперативно-диспетчерского управления (АСОДУ) шахты.

Система разработана специально для эксплуатации в тяжелых условиях шахт и рудников, опасных по газу и пыли.

Система автоматизации ELSAP имеет модульную конструкцию. Электронные модули построены в виде блоков, электрически смонтированных на шине DIN 35. Соединения между модулями в системе обеспечиваются боковыми разъемами модулей. Ниже шины с модулями помещена клеммная шина Wago, предназначенная для подключения жил кабелей, подведенных к блоку через кабельные вводы разных диаметров. Для передачи между модулями использован стандартный протокол MODBUS RTU. Соединенные в сети модули используют для передачи данных интерфейс RS-485. Благодаря применению магистрали типа BUS, практически нет ограничения по ее длине, поскольку каждый модуль реализует ретрансляцию сигнала.

Все модули системы выполнены на базе современных микроконтроллеров AVR (системы типа RISC) фирмы ATMEL, что делает систему очень гибкой и легко конфигурируемой под нужные задачи.

В системе предусмотрено два параллельных тракта передачи данных между блоками управления. Первый из них ответственный за передачу системных данных, а другой реализует передачу мультимедийных данных, прежде всего изображения и звука. Такое решение дает возможность передавать данные между блоками управления в цифровой форме, а также полную интеграцию блоков управления системы ELSAP с громкоговорящими системами.

Модули, применяемые в системе ELSAP:

EM200 - 4-х канальный модуль вывода, имеющий четыре реле с одним переключающим контактом.

EM210 - 8-ми канальный модуль ввода, с контролем целостности линии связи. Настройки входа обеспечивают возможность подключения как аналоговых, так и дискретных датчиков (вход типа открытый коллектор).

EM220 - модуль питания блока управления.

EM230 - 6-ти канальный модуль ввода-вывода, имеющий четыре дискретных канала ввода с контролем целостности и гальванической развязкой, а также два изолированных аналоговых выхода.

EM240 - основной процессорный модуль предназначенный для подключения жидкокристаллического дисплея и мембранной клавиатуры. Он играет роль центрального модуля в цепи локальных управляющих схем или локального управления. Имеет четыре процессора, из которых один играет роль центрального процессора, а остальные обслуживают периферийные устройства.

EM241 - модуль отображения графической информации с помощью светодиодов - дисплей типа диодная линейка. Он работает совместно с модулем EM240 через последовательную магистраль.

EM242 - модуль отображения текстовой и графической информации с помощью четырех 7-сегментных дисплеев и 4 светодиодов. Он работает совместно с модулем EM240 через дедуцированную последовательную магистраль.

EM250 - модуль выхода, для подключения микрофона и громкоговорителя и работы параллельно с системами связи.

Полная информация об устройствах, входящих в состав системы ELSAP представлена на сайте ELEKTROMETAL (РФ)